സമ്മർദ്ദത്തിൻ്റെ ആശയം

പിരിമുറുക്കം എന്ന ആശയം ചർച്ച ചെയ്യുമ്പോൾ, നാം അനിവാര്യമായും സമ്മർദ്ദം ഉൾക്കൊള്ളേണ്ടതുണ്ട്. ബാഹ്യശക്തികൾക്ക് കീഴിലുള്ള രൂപഭേദത്തെ ചെറുക്കുന്നതിന് ഒരു വസ്തുവിനുള്ളിൽ സൃഷ്ടിക്കപ്പെടുന്ന ശക്തിയെ സമ്മർദ്ദം സൂചിപ്പിക്കുന്നു. നേരെമറിച്ച്, ബാഹ്യശക്തികൾക്ക് കീഴിലുള്ള ഒരു വസ്തുവിൻ്റെ ആകൃതിയിലും വലിപ്പത്തിലുമുള്ള ആപേക്ഷിക മാറ്റങ്ങളെയാണ് സ്ട്രെയിൻ സൂചിപ്പിക്കുന്നത്. സമ്മർദ്ദത്തിൻ കീഴിലുള്ള വസ്തുക്കളുടെ പെരുമാറ്റവും പ്രകടനവും വിവരിക്കുന്നതിനും അളക്കുന്നതിനുമുള്ള പ്രധാന പാരാമീറ്ററുകൾ എന്ന നിലയിൽ ഈ രണ്ട് ആശയങ്ങളും മെറ്റീരിയൽ സയൻസ് മേഖലയിൽ വ്യാപകമായി ഉപയോഗിക്കപ്പെടുന്നു.

ലെൻസിൻ്റെ സമ്മർദ്ദം

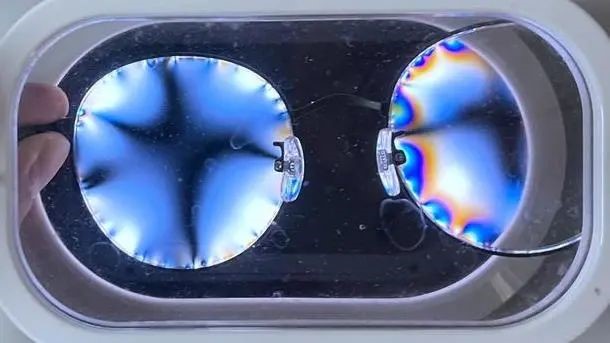

മെറ്റീരിയൽ സയൻസ് മേഖലയിൽ, സമ്മർദ്ദം ഒരു പ്രധാന ആശയമാണ്. ലെൻസ് മെറ്റീരിയലുകളെക്കുറിച്ചുള്ള പ്രസക്തമായ അറിവ് ഉൾപ്പെടുന്ന ഈ മേഖലയിലെ ഒരു പ്രധാന പ്രയോഗ ദിശയാണ് റെസിൻ ലെൻസുകളുടെ ഉത്പാദനം. ഇക്കാലത്ത്, വിപണിയിലെ മുഖ്യധാരാ ലെൻസുകൾ പ്രധാനമായും റെസിൻ മെറ്റീരിയലുകൾ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്. ഉൽപ്പാദന പ്രക്രിയയിൽ, ലെൻസുകളിൽ സമ്മർദ്ദം സൃഷ്ടിക്കുന്നത് ഒഴിവാക്കാനാവില്ല. ലെൻസുകളുടെ സ്ട്രെസ് ഇഫക്റ്റ് ദൃശ്യപരമായി തിരിച്ചറിയാൻ നഗ്നനേത്രങ്ങളാൽ കഴിയില്ല, കൂടാതെ സ്ട്രെസ് മീറ്റർ പോലുള്ള പ്രത്യേക ഒപ്റ്റിക്കൽ ടെസ്റ്റിംഗ് ഉപകരണങ്ങളുടെ സഹായത്തോടെ മാത്രമേ ഫലപ്രദമായി നിരീക്ഷിക്കാൻ കഴിയൂ എന്നതാണ് പ്രത്യേക ആശങ്ക. ഉൽപ്പാദന പ്രക്രിയയിൽ, ലെൻസുകൾ സാധാരണയായി രണ്ട് തരത്തിലുള്ള ആന്തരിക സമ്മർദ്ദ പ്രതിഭാസങ്ങൾ പ്രദർശിപ്പിച്ചേക്കാം: ഓറിയൻ്റേഷൻ സമ്മർദ്ദം, ചുരുങ്ങൽ സമ്മർദ്ദം. ഈ രണ്ട് തരത്തിലുള്ള സമ്മർദ്ദം ലെൻസുകളുടെ ഗുണനിലവാരത്തിലും പ്രകടനത്തിലും ഒരു നിശ്ചിത സ്വാധീനം ചെലുത്തും, അതിനാൽ മതിയായ ശ്രദ്ധ നൽകേണ്ടതുണ്ട്.

① ഓറിയൻ്റേഷൻ സ്ട്രെസ്

റെസിൻ സാമഗ്രികളുടെ മോൾഡിംഗ് പ്രക്രിയയിൽ, തന്മാത്രാ ശൃംഖലകൾ ഉയർന്ന മർദ്ദത്തിനും ഉയർന്ന കത്രിക ശക്തികൾക്കും വിധേയമാകുന്നു, ഇത് ഗുരുതരമായ മാറ്റങ്ങൾക്ക് വിധേയമാകുന്നു. മെറ്റീരിയലിൻ്റെ തന്മാത്രാ ശൃംഖലകൾ അവയുടെ സ്വാഭാവിക അവസ്ഥയിലേക്ക് പൂർണ്ണമായി മടങ്ങുന്നതിന് മുമ്പ് ക്രമരഹിതവും ശാന്തവുമായ അവസ്ഥയിൽ മരവിച്ചിരിക്കുന്നതിനാൽ, അവശിഷ്ട ഓറിയൻ്റേഷൻ സമ്മർദ്ദം സൃഷ്ടിക്കപ്പെടുന്നു. പിസി മെറ്റീരിയലുകളിൽ ഈ പ്രതിഭാസം പ്രത്യേകിച്ചും പ്രകടമാണ്.

ലളിതമായ വിശദീകരണം:

റെസിൻ മെറ്റീരിയൽ കൊണ്ടാണ് ലെൻസ് നിർമ്മിച്ചിരിക്കുന്നത്. മോൾഡിംഗ് പ്രക്രിയയിൽ, ദ്രാവകത്തിൽ നിന്ന് ഖര ലെൻസിലേക്കുള്ള പരിവർത്തനം അപൂർണ്ണമായ ഏകത കാണിക്കുന്നു, ഇത് ആന്തരിക സമ്മർദ്ദത്തിന് കാരണമാകുന്നു. ഈ ആന്തരിക സമ്മർദ്ദം ഉയർന്ന സാന്ദ്രതയുള്ള പ്രദേശങ്ങളിൽ നിന്ന് താഴ്ന്ന സാന്ദ്രതയുള്ള പ്രദേശങ്ങളിലേക്ക് സമ്മർദ്ദമായി പ്രകടമാകുന്നു.

② ചുരുങ്ങൽ സമ്മർദ്ദം

റെസിൻ സാമഗ്രികളുടെ ഉൽപ്പാദന പ്രക്രിയയിൽ, തന്മാത്രാ ശൃംഖലകൾ, ഉരുകുന്നതിൽ നിന്ന് തണുപ്പിലേക്ക് മാറുമ്പോൾ, ഉൽപ്പന്നത്തിൻ്റെ ഭിത്തി കനം അല്ലെങ്കിൽ തണുപ്പിക്കുന്ന ജല ചാലുകളിലെ വ്യതിയാനങ്ങൾ കാരണം തണുപ്പിക്കൽ താപനിലയുടെ ഏകീകൃതമല്ലാത്ത വിതരണം അനുഭവപ്പെടാം. തൽഫലമായി, ഈ താപനില വ്യത്യാസം വിവിധ പ്രദേശങ്ങളിൽ വ്യത്യസ്ത അളവിലുള്ള ചുരുങ്ങലിലേക്ക് നയിച്ചേക്കാം. വ്യത്യസ്ത പ്രദേശങ്ങൾ തമ്മിലുള്ള ചുരുങ്ങൽ നിരക്കിലെ വ്യത്യാസം ടെൻസൈൽ, ഷിയർ ഫോഴ്സ് എന്നിവയുടെ ഫലങ്ങൾ കാരണം അവശിഷ്ട സമ്മർദ്ദത്തിന് കാരണമായേക്കാം.

ലളിതമായ വിശദീകരണം:

ലെൻസ് ഉൽപ്പാദനത്തിൻ്റെ തണുപ്പിക്കൽ പ്രക്രിയയിൽ, ലെൻസിൻ്റെ കനത്തിലെ വ്യത്യാസങ്ങളും ആന്തരിക കൂളിംഗ് ഉപകരണങ്ങളുമായുള്ള അവയുടെ ബന്ധവും പോലുള്ള ഘടകങ്ങൾ, ഉദാഹരണത്തിന്, ചില പ്രദേശങ്ങളിൽ വേഗത്തിലുള്ള തണുപ്പിക്കൽ, മറ്റുള്ളവയിൽ മന്ദഗതിയിലുള്ള തണുപ്പിക്കൽ എന്നിവയെല്ലാം ആന്തരിക സമ്മർദ്ദം സൃഷ്ടിക്കുന്നതിലേക്ക് നയിച്ചേക്കാം.

ലെൻസ് സ്ട്രെസ് ഇല്ലാതാക്കൽ

1. പ്രൊഡക്ഷൻ ടെക്നിക്കുകളുടെ ഒപ്റ്റിമൈസേഷൻ

ലെൻസ് നിർമ്മാണ സമയത്ത് ആന്തരിക സമ്മർദ്ദം സൃഷ്ടിക്കുന്നത് കുറയ്ക്കുന്നതിന്, ലെൻസ് നിർമ്മാതാക്കൾ തുടർച്ചയായി ഉൽപ്പാദന വിദ്യകൾ ഒപ്റ്റിമൈസ് ചെയ്യുകയും മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു. ലെൻസ് നിർമ്മാണ പ്രക്രിയയിൽ, ലെൻസ് മൂന്ന് ഉയർന്ന താപനില ക്യൂറിംഗ് ഘട്ടങ്ങൾക്ക് വിധേയമാകുന്നു. ആദ്യത്തെ ക്യൂറിംഗ് പ്രക്രിയ ലെൻസിനെ ഒരു ദ്രവാവസ്ഥയിൽ നിന്ന് ഖരാവസ്ഥയിലേക്ക് മാറ്റുകയും ഖരാവസ്ഥയ്ക്കുള്ളിലെ അന്തർലീനമായ സമ്മർദ്ദം ഇല്ലാതാക്കുകയും ചെയ്യുന്നു. തുടർന്നുള്ള രണ്ട് ക്യൂറിംഗുകൾ ആന്തരിക സമ്മർദ്ദം ഒന്നിലധികം തവണ ഇല്ലാതാക്കാൻ ലക്ഷ്യമിടുന്നു, അതുവഴി ലെൻസിൻ്റെ ഏറ്റവും ഏകീകൃത ആന്തരിക ഘടന കൈവരിക്കുന്നു.

2. ലെൻസ് സ്ട്രെസ് റിലാക്സേഷൻ

ഭൗതികശാസ്ത്രത്തിലെ ഹുക്കിൻ്റെ നിയമത്തിൻ്റെ വിശദീകരണമനുസരിച്ച്, നിരന്തരമായ സമ്മർദ്ദ സാഹചര്യങ്ങളിൽ, സമ്മർദ്ദം ക്രമേണ കുറയുന്നു, ഈ പ്രതിഭാസത്തെ സ്ട്രെസ് റിലാക്സേഷൻ കർവ് എന്നറിയപ്പെടുന്നു. മോൾഡിങ്ങിന് ശേഷമുള്ള ലെൻസിൻ്റെ സംഭരണ സമയം വർദ്ധിക്കുന്നതിനനുസരിച്ച് ലെൻസ് നിർമ്മാണ പ്രക്രിയയിൽ ഉണ്ടാകുന്ന ഓറിയൻ്റേഷനും ചുരുങ്ങൽ സമ്മർദ്ദ ഫലങ്ങളും ക്രമേണ ദുർബലമാകുന്നു എന്നാണ് ഇതിനർത്ഥം. ലെൻസ് സ്ട്രെസിൻ്റെ റിലാക്സേഷൻ സമയം സ്ട്രെയിൻ, ബാഹ്യ സമ്മർദ്ദം എന്നിവയുമായി അടുത്ത ബന്ധപ്പെട്ടിരിക്കുന്നു. സാധാരണ സാഹചര്യങ്ങളിൽ, ലെൻസ് ഉത്പാദനം പൂർത്തിയായതിന് ശേഷം ഏകദേശം മൂന്ന് മാസത്തിന് ശേഷം ലെൻസിലെ സമ്മർദ്ദം കുറഞ്ഞത് ആയി കുറയും. അതിനാൽ, പൊതുവേ, ലെൻസിലെ ആന്തരിക സമ്മർദ്ദം ഫാക്ടറിയിൽ നിന്ന് പുറത്തുപോയതിന് ശേഷം അത് ഒഴിവാക്കപ്പെടുന്നു.

കണ്ണടകളിലെ സമ്മർദ്ദത്തിൻ്റെ ജനറേഷൻ

ലെൻസ് സ്ട്രെസ് മനസ്സിലാക്കുമ്പോൾ, വ്യക്തിഗത ലെൻസ് ഉൽപ്പന്നങ്ങളിൽ സമ്മർദ്ദം ചെലുത്തുന്ന ആഘാതം താരതമ്യേന ചെറുതാണെന്ന് ഞങ്ങൾക്കറിയാം, അത് നിസ്സാരമായി കണക്കാക്കാം. അതിനാൽ, ചൈനയിലെ ലെൻസുകൾക്കായുള്ള ദേശീയ നിലവാരത്തിൽ, സ്ട്രെസ് പാരാമീറ്ററുകൾ യോഗ്യതയ്ക്കുള്ള മാനദണ്ഡത്തിൽ ഉൾപ്പെടുത്തിയിട്ടില്ല. അപ്പോൾ, കണ്ണട സമ്മർദ്ദത്തിൻ്റെ മൂലകാരണം എന്താണ്? ഇത് പ്രധാനമായും ഇഷ്ടാനുസൃതമാക്കിയ കണ്ണട തയ്യാറാക്കുന്നതിനുള്ള പ്രക്രിയ സാങ്കേതികവിദ്യയുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു.

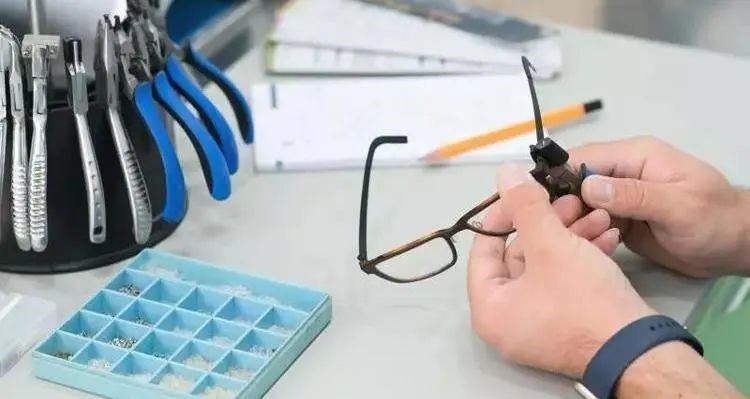

കണ്ണട ചില്ലറ വിൽപ്പനശാലകളിൽ, ഫ്രെയിമിലേക്ക് ഗ്രൗണ്ട് ലെൻസ് സ്ഥാപിക്കുന്ന പ്രക്രിയയിൽ, ലെൻസ് വളരെ അയഞ്ഞതും ഫ്രെയിമിൽ നിന്ന് എളുപ്പത്തിൽ വേർപെടുത്തുന്നതും തടയാൻ ഒപ്റ്റിഷ്യൻ ലെൻസ് യഥാർത്ഥ വലുപ്പത്തേക്കാൾ അല്പം വലുതായി പൊടിക്കുന്നു. ലെൻസ് ഫ്രെയിമിലേക്ക് സ്ക്രൂകൾ ഉപയോഗിച്ച് ഉറപ്പിക്കുമ്പോൾ ഇത് സുരക്ഷിതമായ ഫിറ്റ് ഉറപ്പാക്കുന്നു, അത് വഴുതിപ്പോകുന്നത് തടയുന്നു. എന്നിരുന്നാലും, ഈ പ്രവർത്തനം ലെൻസ് സമ്മർദ്ദം വർദ്ധിപ്പിക്കും, ഇത് ധരിക്കുമ്പോൾ അസ്വസ്ഥതയിലേക്ക് നയിക്കുന്നു. വലിപ്പം കൂടിയ ലെൻസ് അളവുകൾ അല്ലെങ്കിൽ ഫ്രെയിം സ്ക്രൂകൾ അമിതമായി മുറുകുന്നത് ലെൻസ് ഉപരിതലത്തിൽ അസമമായ അപവർത്തനത്തിന് കാരണമായേക്കാം, തൽഫലമായി തരംഗരൂപത്തിലുള്ള തരംഗങ്ങൾ ഉണ്ടാകുകയും ഇമേജിംഗ് ഗുണനിലവാരത്തെ ബാധിക്കുകയും ചെയ്യും.

ഐഗ്ലാസ് സ്ട്രെസ് ജനറേഷൻ്റെ പ്രതിഭാസം

1. Birefringence

ലെൻസിൻ്റെ ഗ്രൈൻഡിംഗ് വലിപ്പം അൽപ്പം കൂടുതലായതിനാൽ, അസംബ്ലി പ്രക്രിയയിൽ മുറുകുന്നത് ലെൻസിൻ്റെ പെരിഫറൽ ഏരിയ കംപ്രസ് ചെയ്യപ്പെടുന്നതിന് കാരണമാകുന്നു, അതിൻ്റെ ഫലമായി സാന്ദ്രത വർദ്ധിക്കുന്നു. സാന്ദ്രതയിലെ ഈ മാറ്റം ലെൻസിൻ്റെ യഥാർത്ഥ റിഫ്രാക്റ്റീവ് സൂചികയെ മാറ്റുന്നു, അതുവഴി ലെൻസിൽ "ബൈർഫ്രിംഗൻസ്" ഉണ്ടാകാൻ പ്രേരിപ്പിക്കുന്നു.

2. ചരിഞ്ഞത്

കണ്ണട അസംബ്ലി പ്രക്രിയയിൽ, വലിപ്പം വളരെ ഇറുകിയതാണെങ്കിൽ, അത് ലെൻസ് കംപ്രസ് ചെയ്യപ്പെടുന്നതിന് കാരണമാകും, അതിൻ്റെ ഫലമായി ഉപരിതല "ചുളിവുകൾ" ഉണ്ടാകുകയും ലെൻസിൻ്റെ ചരിഞ്ഞ ചിതറിക്കിടക്കലിന് കാരണമാവുകയും ചെയ്യും.

ഇത്തരം പ്രശ്നങ്ങൾ നേരിടുമ്പോൾ, ലെൻസിൻ്റെ കംപ്രസ് ചെയ്ത അവസ്ഥ മാറ്റാൻ ഫ്രെയിമിൽ നിന്ന് ലെൻസ് നീക്കം ചെയ്യാം. ഈ മാറ്റം ഒരു താൽക്കാലിക സ്ട്രെസ് അഡ്ജസ്റ്റ്മെൻറാണ്, കൂടാതെ ബാഹ്യശക്തി നീക്കം ചെയ്തതിനുശേഷം, ലെൻസിൻ്റെ അവസ്ഥയിൽ നിന്ന് ആശ്വാസം ലഭിക്കും അല്ലെങ്കിൽ പൂർണ്ണമായും പുനഃസ്ഥാപിക്കാം. എന്നിരുന്നാലും, ബാഹ്യ സമ്മർദ്ദം മൂലമുണ്ടാകുന്ന ദീർഘകാല ആന്തരിക സമ്മർദ്ദ മാറ്റങ്ങളുണ്ടെങ്കിൽ, ലെൻസ് ഡിസ്അസംബ്ലിംഗ് ചെയ്യുകയും വീണ്ടും കൂട്ടിച്ചേർക്കുകയും ചെയ്താലും, ലെൻസ് അതിൻ്റെ യഥാർത്ഥ അവസ്ഥയിലേക്ക് പുനഃസ്ഥാപിക്കുന്നതിന് ഗ്യാരണ്ടി നൽകാൻ കഴിയില്ല എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്. ഈ സാഹചര്യത്തിൽ, ഒരു പുതിയ ലെൻസ് ഇഷ്ടാനുസൃതമാക്കാൻ തിരഞ്ഞെടുക്കുക എന്നതാണ് ഏക പോംവഴി.

ഫുൾ-ഫ്രെയിം ഗ്ലാസുകളിൽ ലെൻസ് സ്ട്രെസ് കൂടുതൽ സാധാരണമാണ്, സെമി-റിംലെസ്സ് ഗ്ലാസുകളിൽ, റിം വയർ വളരെ ഇറുകിയതാണെങ്കിൽ ഇത് സംഭവിക്കാം. ഇത്തരത്തിലുള്ള പ്രതിഭാസം സാധാരണയായി ലെൻസിൻ്റെ പെരിഫറൽ ഏരിയയിലാണ് സംഭവിക്കുന്നത്, ചെറിയ സമ്മർദ്ദം ദൃശ്യ നിലവാരത്തിൽ ചെറിയ സ്വാധീനം ചെലുത്തുന്നു, മാത്രമല്ല അത് എളുപ്പത്തിൽ ശ്രദ്ധിക്കപ്പെടില്ല. എന്നിരുന്നാലും, സമ്മർദ്ദം അമിതമാണെങ്കിൽ, അത് സെൻട്രൽ ഒപ്റ്റിക്കൽ സോണിനെ ബാധിക്കും, ഇത് മങ്ങിയ കാഴ്ചയ്ക്കും കാഴ്ച ക്ഷീണത്തിനും ഇടയാക്കും, പ്രത്യേകിച്ച് ചുറ്റളവിലേക്ക് നോക്കുമ്പോൾ അല്ലെങ്കിൽ സ്കാനിംഗ് ചലനങ്ങളിൽ.

ഫ്രെയിമിൻ്റെ കംപ്രഷൻ മൂലമാണ് കണ്ണട സമ്മർദ്ദം ഉണ്ടാകുന്നത് എന്നതിനാൽ, ഫ്രെയിംലെസ്സ് ഗ്ലാസുകൾ മികച്ച സ്ട്രെസ് റിലീഫ് പ്രകടനം കാണിക്കുന്നു.

കണ്ണട സ്ട്രെസ് സ്വയം പരിശോധന രീതി

ബാഹ്യശക്തികൾക്ക് വിധേയമായ ശേഷം, സാന്ദ്രത, കാഠിന്യം, ആന്തരിക ഘടന എന്നിവയിലെ വ്യത്യാസങ്ങൾ കാരണം വ്യത്യസ്ത വസ്തുക്കളുടെ ലെൻസുകൾ വ്യത്യസ്ത സമ്മർദ്ദ പാറ്റേണുകൾ ഉണ്ടാക്കും. എന്നിരുന്നാലും, മെറ്റീരിയൽ പരിഗണിക്കാതെ സമ്മർദ്ദ പ്രതിഭാസങ്ങൾ ഉണ്ടാകാം. സ്ട്രെസ് ടെസ്റ്റിംഗ് രീതിയെക്കുറിച്ചുള്ള ഒരു ഹ്രസ്വ ആമുഖമാണ് ഇനിപ്പറയുന്നത്. കമ്പ്യൂട്ടർ മോണിറ്ററും ധ്രുവീകരിക്കപ്പെട്ട ലെൻസുകളുമാണ് ആവശ്യമായ ഉപകരണങ്ങൾ.

പ്രവർത്തന രീതി:

1. കമ്പ്യൂട്ടർ ആരംഭിച്ച് ഒരു ശൂന്യമായ വേഡ് ഡോക്യുമെൻ്റ് തുറക്കുക. (സ്ട്രെസ് ടെസ്റ്റിംഗിന് ധ്രുവീകരിക്കപ്പെട്ട പ്രകാശത്തിൻ്റെ ഉപയോഗം ആവശ്യമാണ്, കൂടാതെ സ്ട്രെസ് ടെസ്റ്റിംഗ് ലൈറ്റിൻ്റെ ഒരു സാധാരണ ഉറവിടമാണ് കമ്പ്യൂട്ടർ മോണിറ്റർ.)

2. കംപ്യൂട്ടർ സ്ക്രീനിനു മുന്നിൽ ഗ്ലാസുകൾ വയ്ക്കുക, അസാധാരണമായ എന്തെങ്കിലും പ്രതിഭാസങ്ങൾ ഉണ്ടോ എന്ന് ശ്രദ്ധാപൂർവ്വം നിരീക്ഷിക്കുക.

3. ഗ്ലാസുകളുടെയും കമ്പ്യൂട്ടർ മോണിറ്ററിൻ്റെയും ലെൻസുകളിലെ സ്ട്രെസ് പാറ്റേണുകൾ നിരീക്ഷിക്കാൻ ധ്രുവീകരിക്കപ്പെട്ട ലെൻസുകൾ (ഓപ്ഷനുകളിൽ ധ്രുവീകരിക്കപ്പെട്ട സൺഗ്ലാസുകൾ, ധ്രുവീകരിക്കപ്പെട്ട ലെൻസ് ക്ലിപ്പുകൾ, 3D മൂവി ഗ്ലാസുകൾ എന്നിവ ഉൾപ്പെടുന്നു) ഉപയോഗിക്കുക.

ധ്രുവീകരിക്കപ്പെട്ട ലെൻസുകൾക്ക് ലെൻസിൻ്റെ പെരിഫറൽ ഏരിയയിലെ വരകളുള്ള വികലത വെളിപ്പെടുത്താൻ കഴിയും, ഇത് സ്ട്രെസ് പാറ്റേണുകളുടെ പ്രകടനമാണ്. ഗ്ലാസുകളിലെ സമ്മർദ്ദത്തിൻ്റെ വിതരണം സാധാരണയായി സ്ട്രെസ് പോയിൻ്റുകളും സ്ട്രെസ് ഫീൽഡുകളും ആയി കാണപ്പെടുന്നു, കൂടാതെ സ്ട്രെസ് പാറ്റേണുകളുടെ അളവ് ഗ്ലാസുകളുടെ സമ്മർദ്ദ ഫലവുമായി അടുത്ത ബന്ധപ്പെട്ടിരിക്കുന്നു. സ്ട്രെസ് പാറ്റേണുകളുടെ വിതരണം വിശകലനം ചെയ്യുന്നതിലൂടെ, കംപ്രഷൻ്റെ ദിശയും അസംബ്ലി പ്രക്രിയയിൽ ലെൻസ് അനുഭവിച്ച സമ്മർദ്ദത്തിൻ്റെ അളവും നമുക്ക് എളുപ്പത്തിൽ നിർണ്ണയിക്കാനാകും.

പരിശോധനയിൽ, അസംബ്ലിക്ക് മുമ്പുള്ള യഥാർത്ഥ ലെൻസ് ഇപ്പോഴും ബാഹ്യശക്തികളുടെ അഭാവത്തിൽ ഒരു നിശ്ചിത അളവിലുള്ള സമ്മർദ്ദം ഉൾക്കൊള്ളുന്നു. ഉൽപാദന പ്രക്രിയയിൽ കംപ്രഷൻ, ചുരുങ്ങൽ തുടങ്ങിയ അസമമായ ശക്തികളാണ് ഇതിന് കാരണം, ഇത് ആന്തരിക സമ്മർദ്ദത്തിന് കാരണമാകുന്നു. കണ്ണടകളിലെ ആന്തരിക സമ്മർദ്ദത്തിൻ്റെ സാന്നിധ്യം ഒഴിവാക്കാൻ ബുദ്ധിമുട്ടാണ് എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്, കൂടാതെ ചെറിയതോ കുറഞ്ഞതോ ആയ സ്ട്രെസ് പാറ്റേണുകൾ സ്വീകാര്യമാണ്. അതേ സമയം, ദൃശ്യ നിലവാരത്തെ ബാധിക്കാതിരിക്കാൻ ലെൻസിൻ്റെ ഒപ്റ്റിക്കൽ സെൻ്ററിലേക്ക് സ്ട്രെസ് പാറ്റേണുകൾ വിതരണം ചെയ്യാൻ പാടില്ല.

ഉപസംഹാരമായി

കണ്ണടകളുടെ സ്ട്രെസ് ഇഫക്റ്റുകൾ അവയുടെ ദൃശ്യ നിലവാരത്തിൽ സ്വാധീനം ചെലുത്തും, ഉദാഹരണത്തിന്, ധരിക്കുമ്പോഴുള്ള അസ്വസ്ഥതയും പെരിഫറൽ വിഷ്വൽ ഫീൽഡിൽ ചിതറിക്കിടക്കുന്നതും. എന്നിരുന്നാലും, കണ്ണടകളുടെ സ്ട്രെസ് അവസ്ഥ ഒഴിവാക്കാൻ പ്രയാസമാണെന്ന് നാം തിരിച്ചറിയണം, അത് ന്യായമായ പരിധിക്കുള്ളിലാണെങ്കിൽ, കാഴ്ചയിൽ ഉണ്ടാകുന്ന ആഘാതം ഏതാണ്ട് നിസ്സാരമായിരിക്കും. ഇഷ്ടാനുസൃതമാക്കിയ ലെൻസുകൾ ലാത്ത് സാങ്കേതികവിദ്യയിൽ നിന്ന് പ്രയോജനം നേടുന്നു, ഇത് കുറഞ്ഞ സമ്മർദ്ദ സാഹചര്യങ്ങൾക്ക് കാരണമാകുന്നു, മാത്രമല്ല ഇപ്പോൾ ഉയർന്ന നിലവാരമുള്ള കണ്ണട വിപണിയിലെ പ്രധാന ഉൽപ്പന്നമായി മാറിയിരിക്കുന്നു.

പോസ്റ്റ് സമയം: ജനുവരി-12-2024